Đột CNC Lỗ Tròn

Đột CNC lỗ tròn: Công nghệ đỉnh cao trong gia công kim loại tấm

Đột CNC lỗ tròn là một bước tiến vượt bậc trong lĩnh vực gia công kim loại tấm, ứng dụng công nghệ điều khiển số bằng máy tính (Computer Numerical Control – CNC) để tạo ra các lỗ tròn với độ chính xác gần như tuyệt đối. Công nghệ này không chỉ đáp ứng các tiêu chuẩn kỹ thuật khắt khe mà còn mang lại hiệu quả kinh tế vượt trội, tối ưu hóa quy trình sản xuất trong các ngành công nghiệp hiện đại.

Nguyên lý hoạt động và cấu tạo máy đột CNC lỗ tròn

Máy đột CNC lỗ tròn hoạt động dựa trên nguyên lý điều khiển tự động hóa, sử dụng các chương trình lập trình sẵn để điều khiển chuyển động của đầu đột và bàn gá phôi. Cấu tạo cơ bản của hệ thống này bao gồm:

- Khung máy: Được chế tạo từ thép hợp kim chịu lực cao, đảm bảo độ cứng vững và ổn định trong quá trình vận hành.

- Đầu đột (Punch Head): Nơi lắp đặt các loại khuôn đột (punch & die) với nhiều kích thước, hình dạng khác nhau, đặc biệt là khuôn tròn cho các ứng dụng đột lỗ tròn.

- Bàn gá phôi (Worktable): Có thể di chuyển theo trục X, Y với độ chính xác cao, giúp định vị chính xác vị trí cần đột trên tấm kim loại.

- Hệ thống điều khiển CNC: Trung tâm xử lý dữ liệu, nhận lệnh từ phần mềm lập trình (CAD/CAM), chuyển đổi thành chuyển động cơ học chính xác cho đầu đột và bàn gá.

- Hệ thống thủy lực hoặc cơ điện: Tạo lực đột mạnh mẽ, đảm bảo xuyên thủng vật liệu với tốc độ cao mà không làm biến dạng tấm kim loại.

Ưu điểm vượt trội của đột CNC lỗ tròn so với phương pháp truyền thống

- Độ chính xác cao: Máy đột CNC cho phép kiểm soát vị trí, đường kính và số lượng lỗ với sai số chỉ từ ±0.05mm đến ±0.1mm, đáp ứng yêu cầu của các ngành công nghiệp chính xác như điện tử, hàng không, chế tạo khuôn mẫu.

- Tốc độ và năng suất vượt trội: Khả năng lập trình tự động giúp máy vận hành liên tục, đột hàng trăm đến hàng nghìn lỗ trong thời gian ngắn mà không cần dừng lại để căn chỉnh thủ công.

- Bề mặt lỗ sắc nét, không ba via: Nhờ lực đột mạnh và khuôn đột chất lượng cao, các lỗ tròn sau khi gia công có mép cắt mịn, không cần xử lý lại, giảm thiểu công đoạn hoàn thiện.

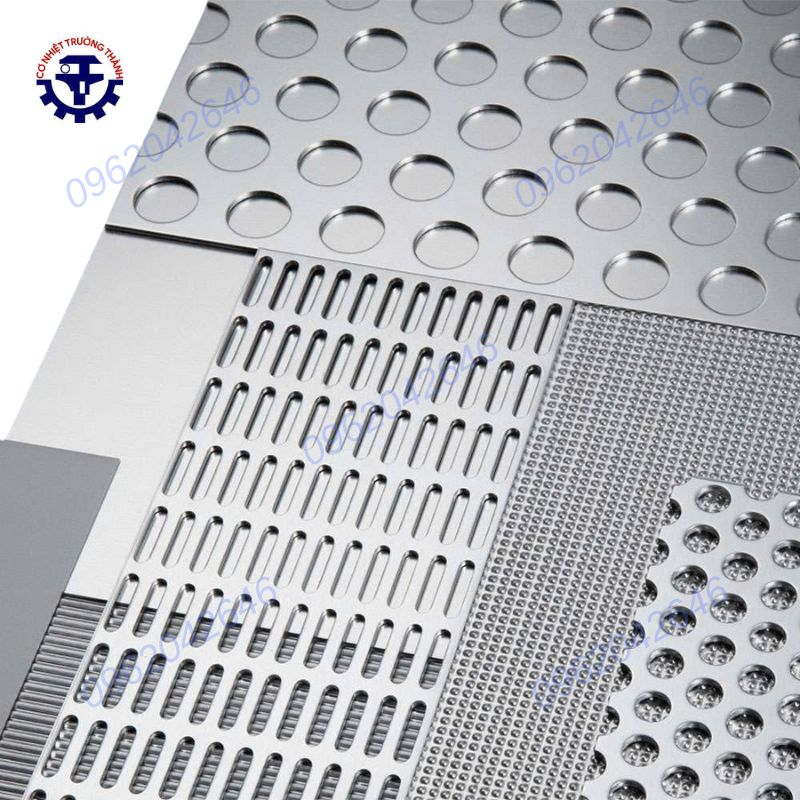

- Linh hoạt về kích thước và hình học: Dễ dàng thay đổi đường kính lỗ, bố trí lỗ theo các dạng hình học phức tạp (lưới tổ ong, lỗ xếp tầng, lỗ đồng tâm, v.v.) chỉ bằng thao tác lập trình trên phần mềm.

- Tiết kiệm vật liệu và chi phí sản xuất: Tối ưu hóa đường đi của đầu đột, giảm hao phí vật liệu, hạn chế lỗi phế phẩm, từ đó giảm chi phí tổng thể cho doanh nghiệp.

- Khả năng tích hợp với các công đoạn tự động hóa khác: Dễ dàng kết nối với dây chuyền cắt, uốn, hàn, lắp ráp tự động, nâng cao hiệu quả sản xuất toàn diện.

Ứng dụng thực tiễn của đột CNC lỗ tròn trong các ngành công nghiệp

Công nghệ đột CNC lỗ tròn hiện diện rộng rãi trong nhiều lĩnh vực, đóng vai trò then chốt trong việc nâng cao chất lượng và tính cạnh tranh của sản phẩm:

- Sản xuất tủ điện, vỏ thiết bị điện: Đòi hỏi các lỗ tròn chính xác để lắp đặt công tắc, ổ cắm, dây dẫn, hệ thống làm mát.

- Cơ khí chính xác: Gia công các chi tiết máy, linh kiện cơ khí với yêu cầu dung sai nghiêm ngặt.

- Nội thất kim loại: Tạo lỗ thoáng, lỗ trang trí trên mặt bàn, ghế, tủ, vách ngăn kim loại.

- Ngành ô tô, xe máy: Đột lỗ trên các tấm thân xe, khung gầm, chi tiết động cơ để giảm trọng lượng, tăng tính thẩm mỹ và hiệu quả khí động học.

- Điện tử, viễn thông: Gia công vỏ thiết bị, bảng mạch, tản nhiệt với lỗ tròn nhỏ, mật độ dày.

- Xây dựng: Sản xuất lưới thép, tấm chắn, lan can, cửa sổ với các lỗ tròn đều, đẹp mắt.

Các yếu tố ảnh hưởng đến chất lượng đột CNC lỗ tròn

- Chất lượng khuôn đột: Khuôn đột sắc bén, làm từ vật liệu hợp kim cứng sẽ cho ra lỗ tròn sắc nét, tuổi thọ khuôn cao, giảm chi phí bảo trì.

- Độ dày và loại vật liệu tấm: Tùy vào độ dày và tính chất vật liệu (thép, inox, nhôm, đồng…), cần lựa chọn lực đột và tốc độ phù hợp để tránh biến dạng mép lỗ.

- Chương trình điều khiển CNC: Lập trình tối ưu giúp giảm thời gian di chuyển, tránh va chạm, nâng cao hiệu suất và độ chính xác.

- Điều kiện bảo trì máy móc: Máy được bảo dưỡng định kỳ sẽ hoạt động ổn định, duy trì chất lượng lỗ đột lâu dài.

So sánh đột CNC lỗ tròn với các phương pháp gia công lỗ truyền thống

| Tiêu chí | Đột CNC lỗ tròn | Đột thủ công | Khoan lỗ |

|---|---|---|---|

| Độ chính xác | Rất cao (±0.05mm) | Thấp, phụ thuộc tay nghề | Trung bình, dễ lệch tâm |

| Tốc độ | Nhanh, tự động hóa | Chậm, tốn sức lao động | Chậm, từng lỗ một |

| Bề mặt lỗ | Mịn, không ba via | Dễ ba via, mép nhám | Dễ ba via, cần làm sạch |

| Khả năng lặp lại | Đồng nhất, không sai số | Dễ sai lệch giữa các lỗ | Dễ sai lệch |

| Khả năng lập trình | Cao, linh hoạt | Không | Không |

| Chi phí nhân công | Thấp | Cao | Trung bình |

Quy trình đột CNC lỗ tròn chuyên nghiệp

- Thiết kế bản vẽ kỹ thuật: Sử dụng phần mềm CAD để xác định vị trí, kích thước, số lượng và hình học lỗ tròn trên tấm kim loại.

- Lập trình CNC: Chuyển đổi bản vẽ thành mã lệnh (G-code) phù hợp với máy đột, tối ưu hóa đường đi và thứ tự đột lỗ.

- Chuẩn bị vật liệu và khuôn đột: Chọn đúng loại tấm kim loại, lắp đặt khuôn đột tròn với kích thước tương ứng.

- Vận hành máy đột CNC: Đặt phôi lên bàn gá, kiểm tra chương trình, khởi động máy và giám sát quá trình đột.

- Kiểm tra chất lượng thành phẩm: Đo kiểm kích thước, hình học và bề mặt lỗ tròn, đảm bảo đáp ứng tiêu chuẩn kỹ thuật.

Những lưu ý khi lựa chọn dịch vụ đột CNC lỗ tròn

- Uy tín và kinh nghiệm của đơn vị gia công: Lựa chọn các nhà xưởng có máy móc hiện đại, đội ngũ kỹ thuật viên lành nghề, quy trình kiểm soát chất lượng nghiêm ngặt.

- Khả năng đáp ứng các yêu cầu đặc biệt: Đơn vị có thể gia công lỗ tròn với đường kính nhỏ, mật độ dày, hoặc các mẫu lỗ phức tạp theo yêu cầu riêng.

- Chính sách bảo hành, hỗ trợ kỹ thuật: Đảm bảo sản phẩm đạt chất lượng, hỗ trợ xử lý sự cố nhanh chóng, tư vấn giải pháp tối ưu cho từng dự án.

- Giá thành cạnh tranh, minh bạch: Báo giá rõ ràng, không phát sinh chi phí ẩn, tối ưu chi phí cho khách hàng.

Thông số kỹ thuật đột CNC lỗ tròn: Đỉnh cao của sự chính xác

Khi nhắc đến đột CNC lỗ tròn, các thông số kỹ thuật là yếu tố quyết định trực tiếp đến chất lượng, độ ổn định và hiệu quả của quá trình gia công. Mỗi thông số đều phản ánh khả năng vận hành, phạm vi ứng dụng và mức độ tối ưu hóa của thiết bị trong môi trường sản xuất hiện đại. Đặc biệt, với các ngành công nghiệp đòi hỏi độ chính xác cao như điện tử, cơ khí chính xác, sản xuất linh kiện ô tô, thiết bị y tế, các thông số này càng trở nên quan trọng hơn bao giờ hết.

| Thông số | Giá trị | Ý nghĩa |

|---|---|---|

| Đường kính lỗ đột tối thiểu | Ø1.0 mm | Gia công được lỗ siêu nhỏ, phù hợp điện tử, lọc bụi |

| Đường kính lỗ đột tối đa | Ø100 mm | Đáp ứng đa dạng nhu cầu lỗ lớn, lỗ kỹ thuật |

| Độ dày vật liệu đột | 0.5 – 6 mm | Gia công thép, inox, nhôm, đồng, tôn mạ kẽm |

| Sai số vị trí lỗ | ±0.05 mm | Đảm bảo độ chính xác tuyệt đối |

| Tốc độ đột | 60 – 120 lần/phút | Tối ưu năng suất, tiết kiệm thời gian |

| Kích thước tấm tối đa | 1250 x 2500 mm | Gia công linh hoạt nhiều kích thước tấm |

Đột CNC lỗ tròn là giải pháp tối ưu cho các yêu cầu gia công lỗ tròn với độ chính xác và tốc độ vượt trội. Sự kết hợp giữa công nghệ điều khiển số hiện đại và hệ thống cơ khí chính xác giúp máy đột CNC đạt được hiệu suất làm việc ổn định, giảm thiểu tối đa sai số, đồng thời nâng cao tuổi thọ khuôn đột và giảm chi phí bảo trì.

Những điểm nổi bật trong thông số kỹ thuật đột CNC lỗ tròn

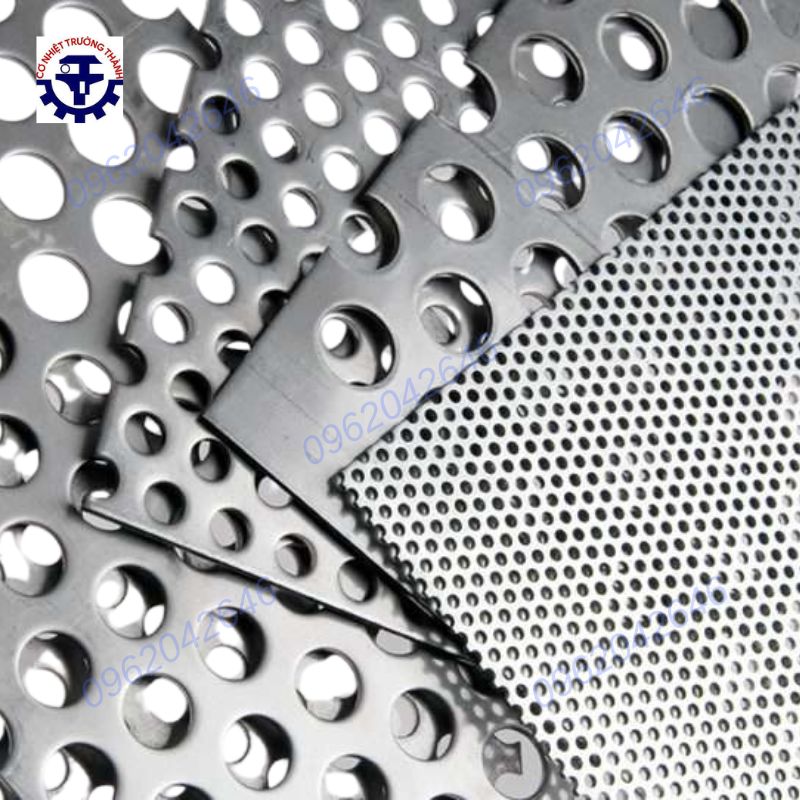

- Đường kính lỗ đa dạng: Từ lỗ siêu nhỏ Ø1.0 mm đến lỗ lớn Ø100 mm, đáp ứng mọi thiết kế kỹ thuật từ lưới lọc, tấm chắn bụi, đến các chi tiết cơ khí yêu cầu lỗ lớn cho lắp ráp, thông gió hoặc dẫn truyền.

- Độ dày vật liệu rộng: Khả năng đột trên nhiều loại vật liệu với độ dày từ 0.5 – 6 mm, bao gồm thép cacbon, thép không gỉ (inox), nhôm, đồng, tôn mạ kẽm. Điều này mở rộng phạm vi ứng dụng từ các sản phẩm mỏng nhẹ đến các chi tiết kết cấu chịu lực.

- Sai số cực thấp: Độ chính xác vị trí lỗ ±0.05 mm là tiêu chuẩn cao trong ngành gia công kim loại tấm, đảm bảo các lỗ tròn luôn đồng đều, đáp ứng yêu cầu lắp ráp tự động, giảm thiểu rủi ro sai lệch trong sản xuất hàng loạt.

- Tốc độ đột nhanh: Với khả năng đạt 60 – 120 lần/phút, máy đột CNC giúp tăng năng suất, rút ngắn thời gian giao hàng, đặc biệt phù hợp với các đơn hàng lớn hoặc yêu cầu tiến độ gấp.

- Kích thước tấm lớn: Gia công được tấm có kích thước tối đa 1250 x 2500 mm, phù hợp sản xuất hàng loạt, tấm khổ lớn cho ngành xây dựng, nội thất, điện công nghiệp.

Phân tích chuyên sâu các thông số kỹ thuật:

- Đường kính lỗ đột tối thiểu Ø1.0 mm: Để đạt được lỗ siêu nhỏ, máy đột CNC cần sử dụng khuôn đột chất lượng cao, hệ thống dẫn hướng chính xác và kiểm soát lực đột tối ưu. Lỗ nhỏ thường được ứng dụng trong sản xuất lưới lọc, tấm tản nhiệt, linh kiện điện tử, nơi yêu cầu mật độ lỗ dày đặc và kích thước đồng đều tuyệt đối.

- Đường kính lỗ đột tối đa Ø100 mm: Đối với lỗ lớn, máy cần đảm bảo lực đột đủ lớn, khuôn đột bền bỉ và hệ thống gá giữ chắc chắn để tránh biến dạng tấm vật liệu. Lỗ lớn thường dùng cho các chi tiết kỹ thuật như mặt bích, tấm sàn, tấm che kỹ thuật.

- Độ dày vật liệu 0.5 – 6 mm: Khả năng đột trên nhiều độ dày vật liệu đòi hỏi máy phải có hệ thống điều chỉnh lực đột linh hoạt, đồng thời khuôn đột phải được chế tạo từ vật liệu siêu cứng (như thép gió, hợp kim tungsten carbide) để đảm bảo tuổi thọ và chất lượng lỗ đột.

- Sai số vị trí lỗ ±0.05 mm: Để đạt được sai số cực thấp này, máy đột CNC sử dụng hệ thống servo motor chính xác, cảm biến hồi tiếp vị trí, và phần mềm điều khiển tối ưu hóa đường chạy. Điều này đặc biệt quan trọng trong sản xuất các chi tiết yêu cầu lắp ráp chính xác hoặc các sản phẩm xuất khẩu tiêu chuẩn cao.

- Tốc độ đột 60 – 120 lần/phút: Tốc độ đột cao không chỉ phụ thuộc vào công suất máy mà còn liên quan đến khả năng tản nhiệt, hệ thống bôi trơn khuôn đột, và độ ổn định của kết cấu máy. Tốc độ này giúp tối ưu hóa chi phí sản xuất, giảm thời gian chờ đợi và tăng khả năng cạnh tranh cho doanh nghiệp.

- Kích thước tấm tối đa 1250 x 2500 mm: Máy đột CNC hiện đại thường được trang bị bàn gá tự động, hệ thống kẹp tấm thông minh và cảm biến chống va chạm, giúp xử lý linh hoạt các tấm lớn mà vẫn đảm bảo độ chính xác từng vị trí lỗ.

Lợi ích vượt trội khi sử dụng máy đột CNC lỗ tròn:

- Tiết kiệm nguyên vật liệu: Độ chính xác cao giúp giảm phế phẩm, tối ưu hóa việc sử dụng tấm vật liệu, đặc biệt quan trọng với các vật liệu đắt tiền như inox, nhôm hợp kim.

- Giảm chi phí vận hành: Tốc độ đột nhanh, ít phải thay khuôn, bảo trì đơn giản giúp giảm chi phí nhân công và bảo dưỡng máy móc.

- Đáp ứng linh hoạt mọi yêu cầu sản xuất: Từ sản xuất hàng loạt đến gia công đơn chiếc, từ lỗ nhỏ đến lỗ lớn, từ vật liệu mỏng đến dày, máy đột CNC đều đáp ứng tối ưu.

- Chất lượng bề mặt lỗ hoàn hảo: Nhờ kiểm soát lực đột và tốc độ chính xác, bề mặt lỗ tròn sau khi đột mịn, không bị ba via, hạn chế tối đa biến dạng mép lỗ.

- Tích hợp công nghệ tự động hóa: Nhiều dòng máy đột CNC hiện đại tích hợp hệ thống nạp – xả tấm tự động, kết nối với phần mềm quản lý sản xuất, giúp kiểm soát tiến độ và chất lượng theo thời gian thực.

Ứng dụng thực tiễn của đột CNC lỗ tròn:

- Gia công tấm lưới lọc, lưới chắn bụi cho ngành điện tử, thực phẩm, y tế.

- Sản xuất tấm panel, vách ngăn, mặt dựng trang trí nội thất, ngoại thất.

- Chế tạo linh kiện cơ khí, tấm gá, mặt bích, tấm sàn kỹ thuật.

- Gia công tấm tản nhiệt, vỏ máy móc, tủ điện, tủ điều khiển công nghiệp.

- Đột lỗ cho các sản phẩm dân dụng như tủ locker, kệ siêu thị, thùng rác inox.

Đột CNC lỗ tròn là giải pháp không thể thiếu trong sản xuất công nghiệp hiện đại, nơi yêu cầu về độ chính xác, tốc độ và tính linh hoạt ngày càng cao. Việc lựa chọn máy đột CNC phù hợp với thông số kỹ thuật tối ưu sẽ giúp doanh nghiệp nâng cao năng lực cạnh tranh, đáp ứng nhanh chóng mọi yêu cầu của thị trường.

Ứng dụng thực tiễn và quy trình đột CNC lỗ tròn

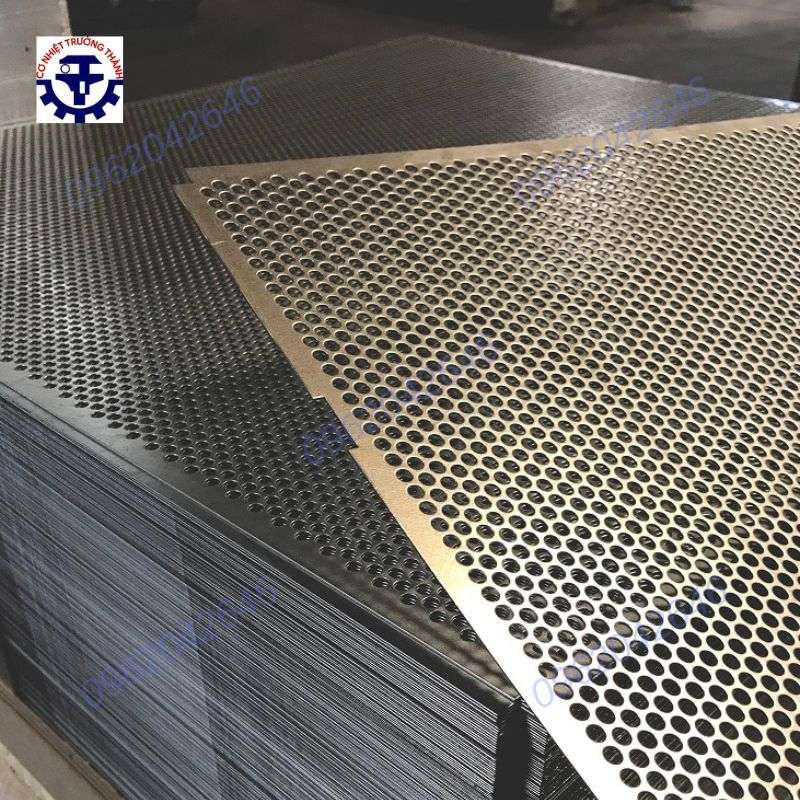

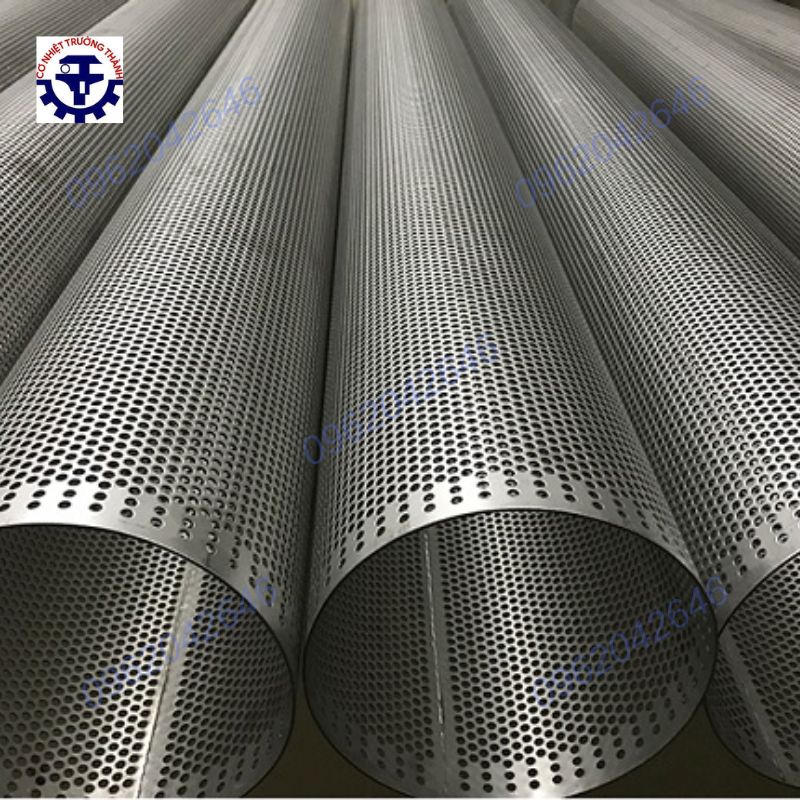

Đột CNC lỗ tròn là một trong những công nghệ gia công kim loại tấm hiện đại, sử dụng máy đột CNC với hệ thống điều khiển số để tạo ra các lỗ tròn có độ chính xác cao trên nhiều loại vật liệu khác nhau như thép, inox, nhôm, đồng... Công nghệ này không chỉ đảm bảo độ đồng đều tuyệt đối giữa các lỗ mà còn tối ưu hóa tốc độ sản xuất, tiết kiệm chi phí và nâng cao chất lượng sản phẩm. Đột CNC lỗ tròn hiện đang được ứng dụng rộng rãi trong nhiều lĩnh vực công nghiệp, đặc biệt ở những nơi yêu cầu khắt khe về kỹ thuật và thẩm mỹ.

- Sản xuất tủ điện: Đột lỗ tròn phục vụ cho hệ thống đi dây, lỗ thông gió, lỗ bắt vít, giúp tối ưu hóa không gian lắp đặt và đảm bảo an toàn điện. Đặc biệt, các lỗ tròn này còn giúp tăng khả năng tản nhiệt và giảm nguy cơ quá nhiệt cho các thiết bị điện tử bên trong tủ.

- Gia công lưới lọc, lưới chắn bụi: Đột hàng ngàn lỗ tròn nhỏ đều tăm tắp trên tấm inox, nhôm, đáp ứng yêu cầu về độ thoáng khí, lọc bụi, lọc chất lỏng trong các hệ thống công nghiệp, thực phẩm, y tế. Độ chính xác của CNC giúp các lỗ có kích thước và khoảng cách đồng đều, nâng cao hiệu quả lọc và tuổi thọ sản phẩm.

- Chế tạo linh kiện ô tô, xe máy: Đột lỗ tròn cho các chi tiết kỹ thuật như mặt bích, tấm che, giá đỡ, giúp giảm trọng lượng, tăng tính thẩm mỹ và đảm bảo độ bền cơ học. Các lỗ tròn còn đóng vai trò quan trọng trong việc liên kết các chi tiết, dẫn hướng hoặc làm vị trí lắp ráp các bộ phận khác.

- Nội thất kim loại: Đột lỗ trang trí, lỗ bắt vít, lỗ liên kết cho bàn ghế, tủ kệ, vách ngăn... giúp sản phẩm vừa chắc chắn vừa có tính thẩm mỹ cao. Ngoài ra, các lỗ tròn còn tạo điểm nhấn thiết kế, tăng tính sáng tạo cho các sản phẩm nội thất hiện đại.

- Thiết bị điện tử: Đột lỗ tản nhiệt, lỗ lắp ráp linh kiện trên vỏ máy, bảng mạch, giúp tăng hiệu quả làm mát, bảo vệ linh kiện và đảm bảo hoạt động ổn định của thiết bị.

Quy trình đột CNC lỗ tròn đòi hỏi sự phối hợp chặt chẽ giữa các khâu kỹ thuật, từ thiết kế bản vẽ đến kiểm tra chất lượng thành phẩm. Mỗi bước đều có vai trò quan trọng nhằm đảm bảo sản phẩm cuối cùng đạt tiêu chuẩn kỹ thuật và thẩm mỹ.

- Thiết kế bản vẽ kỹ thuật: Sử dụng phần mềm CAD/CAM chuyên dụng như AutoCAD, SolidWorks, Inventor để xác định chính xác vị trí, kích thước, số lượng lỗ tròn trên tấm kim loại. Ở bước này, kỹ sư cần tính toán hợp lý khoảng cách giữa các lỗ, biên dạng lỗ, cũng như các yếu tố ảnh hưởng đến độ bền và công năng của sản phẩm. Việc tối ưu hóa bản vẽ giúp giảm thiểu vật liệu dư thừa và rút ngắn thời gian gia công.

- Lập trình máy đột CNC: Chuyển đổi bản vẽ kỹ thuật thành mã lệnh điều khiển máy đột (thường là mã G-code hoặc các ngôn ngữ lập trình CNC khác). Quá trình này bao gồm tối ưu hóa đường chạy dao, thứ tự đột, tốc độ đột, lực đột và các thông số kỹ thuật khác để đảm bảo hiệu suất và tuổi thọ của khuôn đột. Lập trình viên cần chú ý đến việc giảm thiểu rung động, tránh va chạm giữa dao và vật liệu, đồng thời đảm bảo an toàn vận hành.

- Chuẩn bị vật liệu: Lựa chọn tấm kim loại phù hợp về kích thước, độ dày, chủng loại (thép, inox, nhôm, đồng...). Vật liệu phải được làm sạch, phẳng, không cong vênh để đảm bảo độ chính xác khi đột. Ngoài ra, cần kiểm tra chất lượng vật liệu đầu vào để tránh các lỗi như nứt, rỗ, lẫn tạp chất ảnh hưởng đến quá trình gia công.

- Tiến hành đột lỗ: Máy đột CNC tự động thực hiện quá trình đột theo chương trình đã lập trình. Hệ thống kẹp chặt vật liệu, định vị chính xác vị trí đột, sau đó đầu đột (punch) sẽ tác động lực lớn lên tấm kim loại để tạo lỗ tròn. Quá trình này diễn ra nhanh chóng, chính xác và có thể lặp lại hàng nghìn lần mà không sai số. Một số máy đột CNC hiện đại còn tích hợp cảm biến kiểm soát lực đột, tự động điều chỉnh thông số để phù hợp với từng loại vật liệu và độ dày khác nhau.

- Kiểm tra chất lượng: Sau khi đột, sản phẩm được kiểm tra kích thước, vị trí lỗ bằng các thiết bị đo chuyên dụng như thước cặp điện tử, máy đo tọa độ (CMM). Ngoài ra, kiểm tra bề mặt lỗ, loại bỏ ba via, kiểm tra độ phẳng và độ bền liên kết. Nếu phát hiện sai lệch, sản phẩm sẽ được loại bỏ hoặc chỉnh sửa để đảm bảo tiêu chuẩn chất lượng.

Ưu điểm vượt trội của đột CNC lỗ tròn

- Chính xác tuyệt đối: Độ chính xác của máy đột CNC có thể đạt đến ±0.05mm, đảm bảo mọi lỗ tròn đều đạt chuẩn về kích thước và vị trí, đáp ứng các yêu cầu khắt khe trong công nghiệp hiện đại.

- Không biến dạng vật liệu: Công nghệ đột nguội giúp tấm kim loại không bị cong vênh, nứt gãy, giữ nguyên cấu trúc và tính chất cơ học của vật liệu. Điều này đặc biệt quan trọng với các sản phẩm yêu cầu độ bền cao hoặc phải chịu tải trọng lớn.

- Bề mặt sắc nét, không ba via: Lưỡi đột sắc bén kết hợp với lực đột tối ưu giúp bề mặt lỗ tròn mịn, không ba via, giảm thiểu công đoạn xử lý sau gia công như mài, đánh bóng, tiết kiệm thời gian và chi phí sản xuất.

- Gia công hàng loạt nhanh chóng: Máy đột CNC có thể hoạt động liên tục, tốc độ cao, đáp ứng các đơn hàng lớn với tiến độ thần tốc mà vẫn đảm bảo chất lượng đồng đều giữa các sản phẩm.

- Linh hoạt mọi thiết kế: Nhờ khả năng lập trình linh hoạt, máy đột CNC có thể thực hiện các mẫu lỗ tròn từ đơn giản đến phức tạp, kể cả các lỗ có kích thước, vị trí khác nhau trên cùng một tấm kim loại, đáp ứng mọi yêu cầu sáng tạo của khách hàng.

- Tối ưu hóa chi phí sản xuất: Việc tự động hóa hoàn toàn quy trình giúp giảm nhân công, hạn chế sai sót do con người, tiết kiệm vật liệu và giảm chi phí bảo trì thiết bị.

- Khả năng tích hợp với các công đoạn khác: Đột CNC lỗ tròn có thể kết hợp với các công nghệ khác như cắt laser, uốn, hàn... để tạo ra các sản phẩm hoàn chỉnh, đa dạng về chức năng và hình thức.

Đột CNC lỗ tròn là giải pháp tối ưu cho các doanh nghiệp sản xuất kim loại tấm, giúp nâng cao năng suất, chất lượng và khả năng cạnh tranh trên thị trường.

Những lưu ý khi lựa chọn dịch vụ đột CNC lỗ tròn

Đột CNC lỗ tròn là một trong những công đoạn quan trọng trong gia công kim loại tấm, đòi hỏi sự chính xác gần như tuyệt đối về kích thước, vị trí và chất lượng bề mặt. Để đảm bảo hiệu quả tối ưu khi sử dụng đột CNC lỗ tròn, doanh nghiệp cần chú ý đến nhiều yếu tố chuyên sâu, không chỉ dừng lại ở việc lựa chọn nhà cung cấp mà còn phải kiểm soát chặt chẽ toàn bộ quy trình từ thiết kế đến kiểm tra chất lượng đầu ra.

- Lựa chọn đơn vị uy tín: Một đơn vị gia công uy tín không chỉ sở hữu hệ thống máy đột CNC hiện đại mà còn phải có đội ngũ kỹ thuật viên giàu kinh nghiệm thực tế. Máy móc hiện đại giúp đảm bảo độ chính xác, tốc độ và khả năng xử lý đa dạng vật liệu, trong khi kỹ thuật viên là người trực tiếp vận hành, tối ưu hóa quy trình và xử lý các tình huống phát sinh. Ngoài ra, các đơn vị uy tín thường có quy trình kiểm soát chất lượng nghiêm ngặt, cam kết về tiến độ và hỗ trợ kỹ thuật sau gia công.

- Kiểm tra thông số kỹ thuật: Trước khi đặt hàng, cần xác định rõ các thông số kỹ thuật của sản phẩm như: đường kính lỗ tròn, độ dày vật liệu, loại vật liệu (thép, inox, nhôm, đồng...), dung sai cho phép, yêu cầu về bề mặt lỗ (độ nhẵn, không ba via, không biến dạng). Đặc biệt, mỗi loại máy đột CNC sẽ có giới hạn về kích thước lỗ nhỏ nhất/lớn nhất, độ dày vật liệu tối đa có thể gia công, cũng như các tính năng hỗ trợ như đột lỗ dạng đặc biệt, đột lỗ nhiều kích thước trên cùng một sản phẩm. Việc kiểm tra kỹ các thông số này giúp tránh tình trạng sản phẩm không đạt yêu cầu hoặc phát sinh chi phí chỉnh sửa.

- Yêu cầu mẫu thử: Đối với các đơn hàng lớn hoặc sản phẩm có yêu cầu kỹ thuật cao, việc thực hiện mẫu thử là bước không thể bỏ qua. Mẫu thử giúp kiểm tra thực tế độ chính xác về kích thước, vị trí lỗ, chất lượng bề mặt, mức độ biến dạng cạnh lỗ, cũng như khả năng đáp ứng của máy móc đối với vật liệu cụ thể. Thông qua mẫu thử, doanh nghiệp có thể đánh giá được năng lực thực tế của nhà cung cấp, đồng thời phát hiện sớm các vấn đề tiềm ẩn để điều chỉnh trước khi sản xuất hàng loạt.

- Thống nhất bản vẽ kỹ thuật: Bản vẽ kỹ thuật là cơ sở quan trọng để nhà gia công thực hiện đúng yêu cầu của khách hàng. Mọi thông số về vị trí, kích thước, số lượng lỗ tròn, dung sai, ký hiệu bề mặt, yêu cầu đặc biệt (nếu có) cần được thể hiện rõ ràng, chi tiết trên bản vẽ. Ngoài ra, nên sử dụng các định dạng bản vẽ phổ biến như .DWG, .DXF để đảm bảo khả năng đọc và xử lý trên phần mềm lập trình CNC. Việc thống nhất bản vẽ giúp hạn chế tối đa sai sót, rút ngắn thời gian trao đổi và chỉnh sửa giữa hai bên.

- Kiểm soát chất lượng đầu ra: Sau khi gia công, cần tiến hành đo kiểm kích thước, vị trí, dung sai, độ nhẵn bề mặt lỗ tròn bằng các thiết bị chuyên dụng như thước cặp, panme, máy đo tọa độ 3D (CMM). Đối với các sản phẩm yêu cầu cao, nên kiểm tra thêm các yếu tố như: độ vuông góc giữa lỗ và bề mặt tấm, mức độ biến dạng cạnh lỗ, sự xuất hiện của ba via hoặc vết nứt. Ngoài ra, cần lưu ý kiểm tra ngẫu nhiên nhiều vị trí trên lô hàng để đảm bảo tính đồng nhất và ổn định của quá trình sản xuất.

Phân tích chuyên sâu các yếu tố ảnh hưởng đến chất lượng đột CNC lỗ tròn

- Chất lượng dao đột (Punch & Die): Dao đột là yếu tố quyết định trực tiếp đến độ sắc nét, độ tròn đều và tuổi thọ của lỗ. Dao mòn, không sắc bén sẽ gây ra hiện tượng ba via, méo lỗ hoặc thậm chí làm rách vật liệu. Do đó, cần kiểm tra định kỳ và thay thế dao khi cần thiết. Ngoài ra, vật liệu chế tạo dao cũng ảnh hưởng đến khả năng đột các loại vật liệu cứng như inox, thép hợp kim.

- Chương trình điều khiển CNC: Lập trình CNC chính xác giúp tối ưu hóa đường đi của dao, giảm thời gian gia công, hạn chế rung động và đảm bảo vị trí lỗ tròn đúng theo bản vẽ. Các phần mềm lập trình hiện đại còn hỗ trợ tự động nhận diện lỗ, sắp xếp trình tự đột hợp lý để tránh biến dạng tấm kim loại.

- Kiểm soát nhiệt độ và tốc độ đột: Tốc độ đột quá cao có thể gây nóng dao, làm giảm tuổi thọ dao và ảnh hưởng đến chất lượng lỗ. Ngược lại, tốc độ quá thấp làm giảm năng suất. Việc lựa chọn tốc độ phù hợp với từng loại vật liệu, độ dày và đường kính lỗ là yếu tố then chốt để cân bằng giữa chất lượng và hiệu quả sản xuất.

- Chất lượng vật liệu đầu vào: Vật liệu tấm phải đảm bảo đồng đều về độ dày, không cong vênh, không có tạp chất hoặc lớp oxi hóa quá dày. Vật liệu kém chất lượng sẽ làm tăng nguy cơ hỏng dao, lỗ không đều hoặc phát sinh lỗi trong quá trình đột.

Những lưu ý về chi phí và tiến độ khi lựa chọn dịch vụ đột CNC lỗ tròn

- Chi phí gia công: Giá thành dịch vụ đột CNC lỗ tròn phụ thuộc vào nhiều yếu tố như: số lượng lỗ, kích thước và độ dày vật liệu, loại vật liệu, yêu cầu về dung sai và chất lượng bề mặt, số lượng sản phẩm. Đơn hàng số lượng lớn thường có giá ưu đãi hơn nhờ tối ưu hóa quy trình sản xuất. Tuy nhiên, không nên chỉ so sánh giá mà bỏ qua yếu tố chất lượng, vì sản phẩm lỗi sẽ làm tăng chi phí sửa chữa, thậm chí phải làm lại toàn bộ.

- Tiến độ giao hàng: Đơn vị gia công chuyên nghiệp sẽ có quy trình sản xuất rõ ràng, cam kết tiến độ giao hàng và có khả năng xử lý các đơn hàng gấp. Tuy nhiên, tiến độ còn phụ thuộc vào độ phức tạp của sản phẩm, tình trạng máy móc, số lượng đơn hàng cùng thời điểm. Nên trao đổi kỹ về thời gian giao hàng, các mốc kiểm tra trung gian và phương án xử lý khi phát sinh sự cố.

- Dịch vụ hậu mãi và hỗ trợ kỹ thuật: Một số đơn vị cung cấp dịch vụ hỗ trợ kỹ thuật, tư vấn tối ưu hóa thiết kế lỗ tròn, cải tiến bản vẽ để giảm chi phí và tăng hiệu quả sản xuất. Ngoài ra, dịch vụ hậu mãi như bảo hành sản phẩm, hỗ trợ xử lý lỗi sau giao hàng cũng là yếu tố cần cân nhắc khi lựa chọn đối tác lâu dài.

Checklist kiểm tra khi lựa chọn dịch vụ đột CNC lỗ tròn

- Đánh giá năng lực máy móc, công nghệ của nhà cung cấp

- Kiểm tra hồ sơ năng lực, các dự án đã thực hiện

- Yêu cầu báo giá chi tiết, minh bạch các khoản chi phí

- Thỏa thuận rõ ràng về tiến độ, điều khoản giao nhận

- Kiểm tra mẫu thử và xác nhận chất lượng trước sản xuất hàng loạt

- Đảm bảo bản vẽ kỹ thuật đầy đủ, chính xác

- Thống nhất phương án kiểm tra, nghiệm thu sản phẩm đầu ra

- Đánh giá dịch vụ hỗ trợ kỹ thuật, hậu mãi

Việc lựa chọn đúng dịch vụ đột CNC lỗ tròn không chỉ quyết định đến chất lượng sản phẩm mà còn ảnh hưởng trực tiếp đến tiến độ, chi phí và uy tín của doanh nghiệp trên thị trường. Sự khác biệt giữa một sản phẩm hoàn hảo và một sản phẩm lỗi chỉ nằm ở từng phần trăm milimet – nơi mà công nghệ đột CNC lỗ tròn khẳng định vị thế không thể thay thế trong ngành gia công kim loại tấm hiện đại.

tối thiểu 15.000.000đ