Gia công đột CNC

Khám phá công nghệ gia công đột CNC: Đỉnh cao của sự chính xác và tốc độ

Gia công đột CNC là một bước tiến vượt bậc trong ngành cơ khí chế tạo, mang lại khả năng tạo hình kim loại với độ chính xác gần như tuyệt đối và tốc độ xử lý siêu việt. Công nghệ này sử dụng máy đột CNC (Computer Numerical Control) để điều khiển các chuyển động của khuôn đột thông qua phần mềm lập trình, giúp thực hiện các thao tác cắt, đột lỗ, tạo hình trên tấm kim loại một cách tự động, đồng nhất và không giới hạn về hình dạng. Sự xuất hiện của gia công đột CNC đã thay đổi hoàn toàn cách thức sản xuất truyền thống, mở ra kỷ nguyên mới cho ngành công nghiệp hiện đại.

Nguyên lý hoạt động của máy đột CNC

Máy đột CNC vận hành dựa trên nguyên lý điều khiển số bằng máy tính, nơi mọi chuyển động của đầu đột, bàn gá và khuôn được lập trình sẵn thông qua phần mềm CAD/CAM. Quá trình này gồm các bước:

- Thiết kế bản vẽ kỹ thuật: Sử dụng phần mềm CAD để tạo bản vẽ chi tiết sản phẩm cần gia công.

- Lập trình gia công: Chuyển đổi bản vẽ sang mã lệnh CNC (G-code), xác định đường đi, vị trí, tốc độ và lực đột.

- Truyền dữ liệu: Mã lệnh được truyền vào bộ điều khiển trung tâm của máy đột.

- Gia công tự động: Máy thực hiện các thao tác đột, cắt, tạo hình theo đúng trình tự và thông số đã lập trình.

Nhờ sự tự động hóa hoàn toàn, máy đột CNC có thể tạo ra hàng nghìn sản phẩm với độ chính xác lặp lại gần như tuyệt đối, giảm thiểu tối đa sai số do con người.

Ưu điểm vượt trội của gia công đột CNC

- Độ chính xác cao: Sai số gia công thường chỉ ở mức ±0.1mm hoặc thấp hơn, đáp ứng yêu cầu khắt khe của các ngành công nghiệp hiện đại.

- Tốc độ xử lý nhanh: Nhờ khả năng lập trình và tự động hóa, máy đột CNC có thể gia công liên tục với tốc độ lên tới hàng trăm lần/phút.

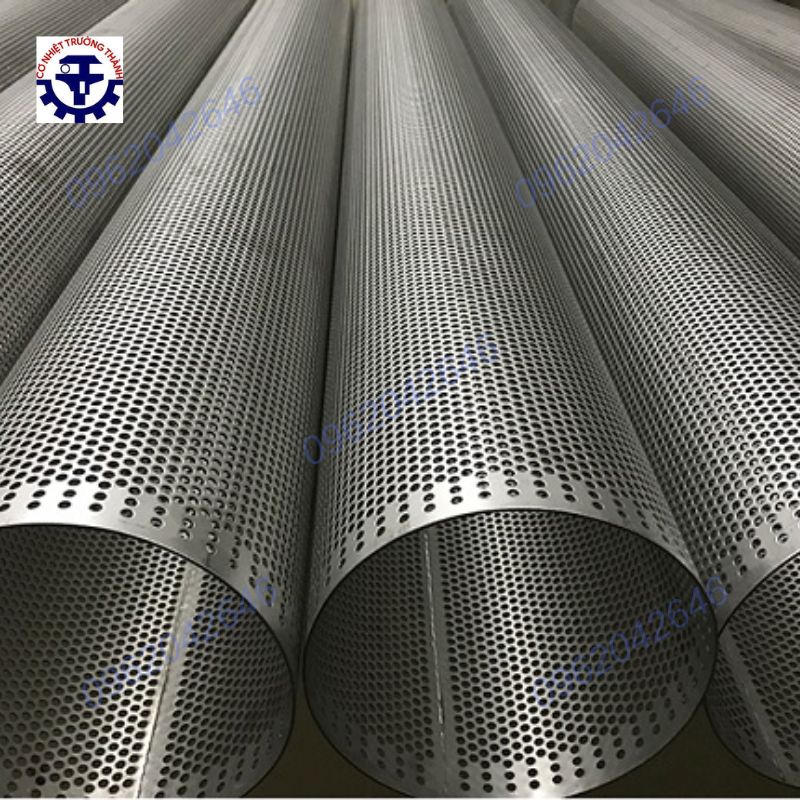

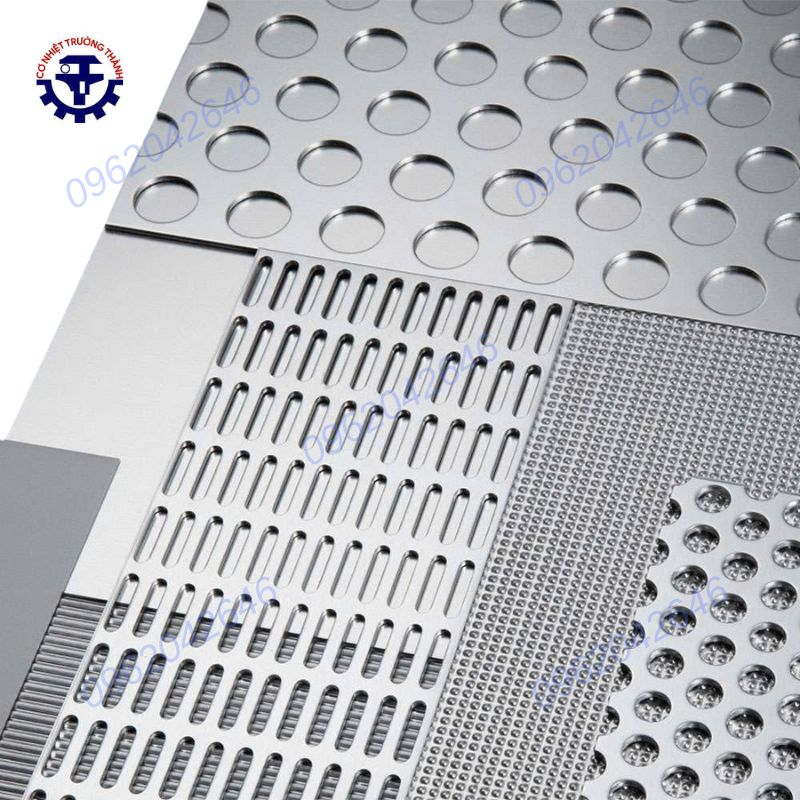

- Linh hoạt về hình dạng: Có thể đột các hình dạng phức tạp, lỗ tròn, lỗ vuông, khe rãnh, hoa văn trang trí… mà phương pháp truyền thống khó thực hiện.

- Tiết kiệm vật liệu: Tối ưu hóa đường đi và vị trí đột giúp giảm lượng phế phẩm, tiết kiệm chi phí nguyên vật liệu.

- Đồng nhất chất lượng: Sản phẩm sau gia công có chất lượng đồng đều, không phụ thuộc vào tay nghề công nhân.

- Giảm chi phí nhân công: Một máy đột CNC có thể thay thế nhiều lao động thủ công, giảm chi phí vận hành và quản lý.

Các loại máy đột CNC phổ biến

Trên thị trường hiện nay, máy đột CNC được phân loại dựa trên cấu tạo và nguyên lý hoạt động:

- Máy đột trục cơ khí (Mechanical Turret Punch): Sử dụng hệ thống bánh răng, trục khuỷu để tạo lực đột, phù hợp với các sản phẩm yêu cầu tốc độ cao.

- Máy đột thủy lực (Hydraulic CNC Punch): Tạo lực đột bằng xi lanh thủy lực, cho phép điều chỉnh lực đột linh hoạt, thích hợp với vật liệu dày và hình dạng phức tạp.

- Máy đột servo điện (Servo Electric Punch): Sử dụng động cơ servo để điều khiển lực đột, nổi bật với khả năng tiết kiệm năng lượng, độ chính xác và tốc độ cao.

Mỗi loại máy có ưu nhược điểm riêng, được lựa chọn tùy theo yêu cầu sản xuất và đặc tính vật liệu.

Ứng dụng thực tiễn của gia công đột CNC

Gia công đột CNC được ứng dụng rộng rãi trong nhiều lĩnh vực:

- Chế tạo vỏ tủ điện, tủ điều khiển: Đột lỗ, cắt khe cho các thiết bị điện công nghiệp.

- Sản xuất linh kiện ô tô, xe máy: Gia công các chi tiết kim loại chính xác cao.

- Ngành xây dựng: Tạo hoa văn trang trí, lưới bảo vệ, lan can, cửa sắt nghệ thuật.

- Điện tử, viễn thông: Sản xuất vỏ máy, khung giá đỡ, bảng mạch.

- Nội thất kim loại: Gia công bàn ghế, tủ kệ, phụ kiện trang trí.

Nhờ khả năng đáp ứng đa dạng yêu cầu kỹ thuật, gia công đột CNC ngày càng trở thành lựa chọn ưu tiên của các doanh nghiệp sản xuất hiện đại.

Yếu tố ảnh hưởng đến chất lượng gia công đột CNC

Để đạt được chất lượng tối ưu, quá trình gia công đột CNC cần chú ý đến các yếu tố sau:

- Chất lượng vật liệu: Độ cứng, độ dày, thành phần hợp kim của tấm kim loại ảnh hưởng trực tiếp đến kết quả đột.

- Độ sắc bén của khuôn đột: Khuôn mòn hoặc không đạt chuẩn sẽ gây bavia, biến dạng mép lỗ.

- Thông số lập trình: Đường đi, tốc độ, lực đột phải được tối ưu hóa cho từng loại vật liệu và hình dạng sản phẩm.

- Bảo trì máy móc: Máy đột CNC cần được bảo dưỡng định kỳ để đảm bảo hoạt động ổn định, chính xác.

So sánh gia công đột CNC với các phương pháp truyền thống

| Tiêu chí | Gia công đột CNC | Gia công truyền thống |

|---|---|---|

| Độ chính xác | Rất cao (±0.1mm) | Phụ thuộc tay nghề, sai số lớn hơn |

| Tốc độ | Nhanh, tự động hóa | Chậm, thủ công |

| Đa dạng hình dạng | Không giới hạn | Hạn chế |

| Chất lượng sản phẩm | Đồng đều, ổn định | Không đồng đều |

| Chi phí nhân công | Thấp | Cao |

Xu hướng phát triển công nghệ đột CNC

Với sự phát triển mạnh mẽ của công nghệ số hóa và tự động hóa, gia công đột CNC ngày càng được tích hợp nhiều tính năng thông minh như:

- Kết nối IoT: Giám sát, điều khiển máy từ xa, phân tích dữ liệu vận hành theo thời gian thực.

- Tối ưu hóa năng lượng: Sử dụng động cơ servo, hệ thống tái tạo năng lượng giúp giảm tiêu thụ điện năng.

- Tích hợp robot tự động: Hỗ trợ xếp dỡ, chuyển phôi, tăng hiệu suất và giảm rủi ro lao động.

- Phần mềm lập trình thông minh: Tự động nhận diện lỗi, đề xuất giải pháp tối ưu hóa quá trình gia công.

Gia công đột CNC không chỉ là giải pháp sản xuất hiện đại mà còn là nền tảng cho sự phát triển của ngành công nghiệp 4.0, hướng tới sản xuất thông minh, linh hoạt và bền vững.

Thông số kỹ thuật nổi bật của máy đột CNC

Máy đột CNC là thiết bị gia công kim loại tấm hiện đại, ứng dụng công nghệ điều khiển số hóa để thực hiện các thao tác đột lỗ, cắt biên dạng với độ chính xác và tốc độ vượt trội. Những thông số kỹ thuật dưới đây là yếu tố then chốt quyết định hiệu suất, phạm vi ứng dụng cũng như chất lượng sản phẩm đầu ra của máy đột CNC. Việc hiểu rõ từng thông số giúp doanh nghiệp lựa chọn thiết bị phù hợp, tối ưu hóa quy trình sản xuất và nâng cao năng lực cạnh tranh.

| Thông số | Giá trị | Ý nghĩa |

|---|---|---|

| Lực đột tối đa | 30 tấn – 50 tấn | Khả năng đột xuyên qua các loại vật liệu dày, cứng |

| Kích thước bàn làm việc | 1250 x 2500 mm | Gia công được các tấm kim loại lớn, đa dạng kích thước |

| Độ dày vật liệu tối đa | 0.5 – 6 mm | Phù hợp với nhiều loại vật liệu từ mỏng đến dày |

| Tốc độ đột | 600 – 1200 lần/phút | Đảm bảo năng suất cực cao, tiết kiệm thời gian sản xuất |

| Độ chính xác vị trí | ±0.05 mm | Đảm bảo sản phẩm đồng nhất, sắc nét từng chi tiết |

| Số lượng trạm dao | 24 – 48 trạm | Gia công đa dạng hình dạng lỗ và biên dạng phức tạp |

| Loại vật liệu | Thép, inox, nhôm, đồng, hợp kim | Ứng dụng rộng rãi trong nhiều lĩnh vực công nghiệp |

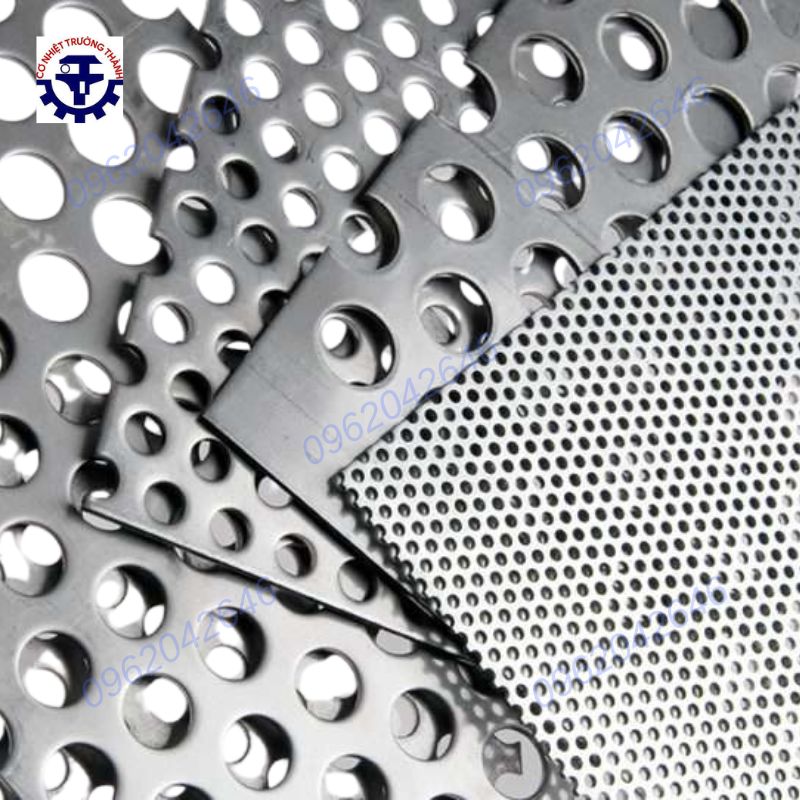

Lực đột tối đa là thông số thể hiện khả năng tác động lực lên vật liệu. Với dải lực từ 30 đến 50 tấn, máy đột CNC có thể xử lý các loại vật liệu có độ dày lớn, kể cả thép không gỉ, thép carbon, nhôm tấm dày hoặc hợp kim cứng. Lực đột mạnh mẽ giúp đảm bảo đường cắt sắc nét, không bị biến dạng mép lỗ, đồng thời kéo dài tuổi thọ khuôn đột.

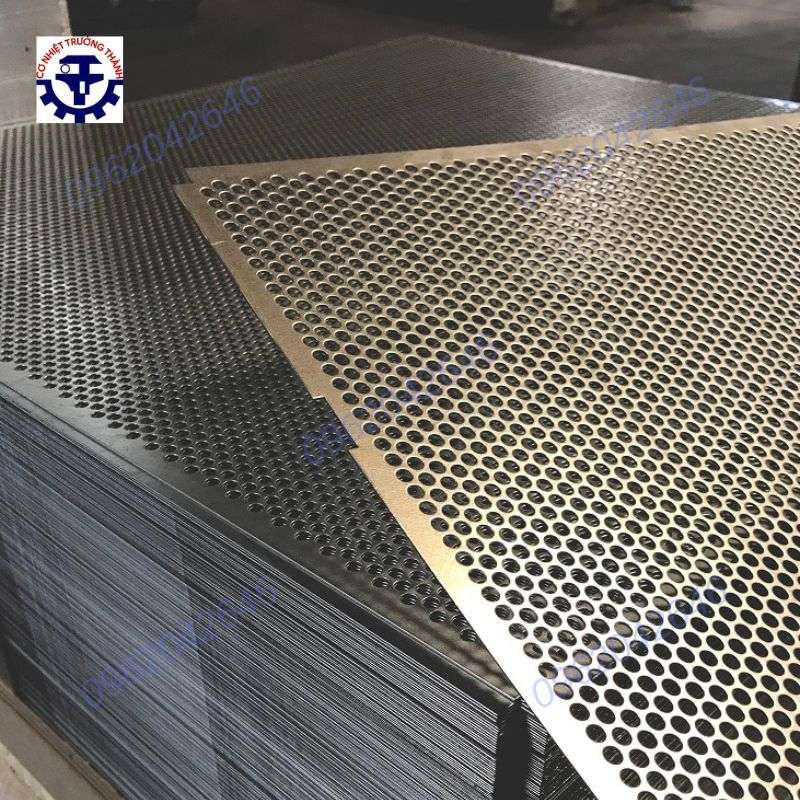

Kích thước bàn làm việc 1250 x 2500 mm cho phép gia công các tấm kim loại lớn, đáp ứng nhu cầu sản xuất công nghiệp quy mô vừa và lớn. Bàn làm việc rộng cũng giúp tối ưu hóa việc bố trí phôi, giảm thiểu số lần gá đặt, tăng hiệu quả vận hành.

Độ dày vật liệu tối đa từ 0.5 – 6 mm mở rộng phạm vi ứng dụng, từ các sản phẩm mỏng như vỏ tủ điện, vỏ máy, cho đến các chi tiết kết cấu chịu lực. Máy đột CNC có thể xử lý linh hoạt nhiều loại vật liệu, đáp ứng yêu cầu đa dạng của ngành cơ khí, xây dựng, điện tử, nội thất, ô tô,...

Tốc độ đột 600 – 1200 lần/phút là chỉ số thể hiện năng suất vượt trội của máy. Tốc độ cao giúp rút ngắn thời gian gia công, giảm chi phí sản xuất trên mỗi sản phẩm, đặc biệt phù hợp với các đơn hàng lớn, yêu cầu tiến độ gấp.

Độ chính xác vị trí ±0.05 mm là yếu tố quyết định chất lượng sản phẩm. Độ chính xác này đảm bảo các lỗ đột, đường cắt luôn đúng vị trí thiết kế, các chi tiết lắp ghép khít, không sai lệch, đáp ứng tiêu chuẩn xuất khẩu và các ngành công nghiệp yêu cầu độ chính xác cao như điện tử, hàng không, y tế.

Số lượng trạm dao 24 – 48 trạm cho phép lắp đặt nhiều loại khuôn đột khác nhau, từ lỗ tròn, lỗ vuông, lỗ elip đến các biên dạng đặc biệt. Hệ thống trạm dao đa dạng giúp máy đột CNC thực hiện được các sản phẩm phức tạp, giảm thời gian thay khuôn thủ công, tăng tính tự động hóa.

Loại vật liệu mà máy đột CNC có thể gia công rất đa dạng: thép, inox, nhôm, đồng, hợp kim,... Điều này mở ra khả năng ứng dụng rộng rãi trong các lĩnh vực như sản xuất tủ điện, thang máng cáp, thiết bị y tế, linh kiện ô tô, trang trí nội thất, kết cấu xây dựng,...

Những điểm nhấn công nghệ trong gia công đột CNC

- Hệ thống điều khiển số hóa: Máy đột CNC sử dụng phần mềm lập trình G-code để kiểm soát từng chuyển động của trục X, Y, C và hệ thống dao. Điều này giúp loại bỏ hoàn toàn sai số do thao tác thủ công, đảm bảo độ lặp lại tuyệt đối giữa các sản phẩm. Ngoài ra, hệ thống điều khiển còn hỗ trợ lưu trữ, chỉnh sửa chương trình, kết nối mạng nội bộ để quản lý dữ liệu sản xuất tập trung.

- Khả năng thay dao tự động: Nhờ hệ thống trạm dao xoay tự động, máy có thể chuyển đổi giữa các loại khuôn đột chỉ trong vài giây mà không cần dừng máy. Điều này không chỉ tiết kiệm thời gian mà còn giảm nguy cơ sai sót khi thay khuôn thủ công, đồng thời tăng tuổi thọ dao nhờ kiểm soát lực đột tối ưu cho từng loại vật liệu.

- Đột lỗ đa hình dạng: Máy đột CNC không chỉ giới hạn ở lỗ tròn mà còn có thể tạo ra các biên dạng phức tạp như lỗ vuông, chữ nhật, elip, khe rãnh, hoa văn nghệ thuật hoặc các hình dạng đặc biệt theo yêu cầu thiết kế. Tính năng này đặc biệt hữu ích trong sản xuất các sản phẩm trang trí, linh kiện điện tử, tủ điện, bảng điều khiển,...

- Chất lượng bề mặt vượt trội: Nhờ lực đột mạnh mẽ kết hợp với chuyển động chính xác, sản phẩm sau khi đột có bề mặt mịn, không bị ba via, không cần mài lại hoặc xử lý sau đột. Điều này giúp tiết kiệm chi phí nhân công, rút ngắn quy trình sản xuất và nâng cao giá trị thẩm mỹ của sản phẩm.

- Tích hợp cảm biến an toàn: Máy đột CNC hiện đại được trang bị hệ thống cảm biến phát hiện vật cản, cảm biến vị trí bàn làm việc, cảm biến áp suất dầu thủy lực,... Khi phát hiện sự cố hoặc vật cản bất thường, máy sẽ tự động dừng hoạt động, phát tín hiệu cảnh báo để bảo vệ người vận hành và thiết bị. Đây là yếu tố quan trọng giúp doanh nghiệp tuân thủ các tiêu chuẩn an toàn lao động quốc tế.

Ưu điểm vượt trội của máy đột CNC:

- Tự động hóa cao: Từ khâu lập trình, gá đặt phôi, thay dao đến kiểm soát chất lượng đều được tự động hóa, giảm phụ thuộc vào tay nghề công nhân, tăng năng suất và độ ổn định.

- Tiết kiệm vật liệu: Nhờ khả năng tối ưu hóa đường đi dao và bố trí lỗ đột hợp lý, máy giúp giảm lượng phế liệu, tiết kiệm chi phí nguyên vật liệu.

- Linh hoạt trong sản xuất: Dễ dàng chuyển đổi giữa các mã sản phẩm, đáp ứng nhanh các đơn hàng nhỏ lẻ hoặc sản xuất hàng loạt với nhiều mẫu mã khác nhau.

- Khả năng tích hợp với các dây chuyền tự động: Máy đột CNC có thể kết nối với robot gắp phôi, băng tải, hệ thống lưu trữ tự động, tạo thành dây chuyền sản xuất thông minh, nâng cao hiệu quả tổng thể.

Ứng dụng thực tiễn của máy đột CNC:

- Sản xuất tủ điện, bảng điều khiển, thang máng cáp, vỏ máy công nghiệp.

- Gia công linh kiện ô tô, xe máy, thiết bị điện tử, thiết bị y tế.

- Chế tạo các sản phẩm nội thất kim loại, trang trí nghệ thuật, biển quảng cáo.

- Gia công kết cấu xây dựng, cửa, vách ngăn, lan can, cầu thang.

Yếu tố cần lưu ý khi lựa chọn máy đột CNC:

- Công suất và lực đột: Phù hợp với loại vật liệu và độ dày sản phẩm cần gia công.

- Kích thước bàn làm việc: Đáp ứng tối đa kích thước phôi sử dụng trong sản xuất.

- Số lượng trạm dao và khả năng thay dao tự động: Đảm bảo đáp ứng các biên dạng lỗ phức tạp, giảm thời gian dừng máy.

- Độ chính xác và tốc độ: Phù hợp với yêu cầu chất lượng và năng suất của từng ngành nghề.

- Khả năng tích hợp phần mềm, kết nối mạng: Hỗ trợ quản lý sản xuất thông minh, truy xuất dữ liệu, bảo trì từ xa.

Ứng dụng thực tiễn của gia công đột CNC trong sản xuất hiện đại

Gia công đột CNC (Computer Numerical Control Punching) là một trong những công nghệ then chốt trong lĩnh vực chế tạo cơ khí chính xác, mang lại bước tiến vượt bậc về năng suất, chất lượng và khả năng tùy biến sản phẩm. Sự phát triển của máy đột CNC đã mở rộng phạm vi ứng dụng trong nhiều ngành công nghiệp, đáp ứng các yêu cầu khắt khe về kỹ thuật, thẩm mỹ và hiệu quả sản xuất.

- Sản xuất tủ điện, vỏ máy: Trong ngành điện – điện tử, các sản phẩm như tủ điện, vỏ máy công nghiệp, bảng điều khiển đều đòi hỏi độ chính xác tuyệt đối ở từng lỗ bắt vít, khe thoát nhiệt, cửa sổ kỹ thuật. Máy đột CNC cho phép lập trình chính xác vị trí, kích thước, hình dạng lỗ đột, đảm bảo sự đồng nhất giữa các sản phẩm, giảm thiểu tối đa sai số lắp ráp. Đặc biệt, công nghệ này còn giúp tối ưu hóa thiết kế, tăng tính thẩm mỹ và độ bền cho sản phẩm nhờ các đường cắt sắc nét, bề mặt mịn, không biến dạng mép lỗ.

- Ngành ô tô, xe máy: Gia công đột CNC đóng vai trò quan trọng trong việc sản xuất các chi tiết thân vỏ, khung sườn, linh kiện nội thất xe hơi, xe máy. Nhờ khả năng lập trình linh hoạt, máy đột CNC có thể tạo ra các lỗ, khe, rãnh với hình dạng phức tạp, đáp ứng tiêu chuẩn an toàn quốc tế như ISO/TS 16949. Độ chính xác cao giúp các chi tiết lắp ghép hoàn hảo, giảm rung động, tăng tuổi thọ và độ an toàn cho phương tiện. Ngoài ra, việc tự động hóa còn giúp kiểm soát chất lượng đồng đều trên từng lô hàng lớn, đáp ứng nhu cầu sản xuất hàng loạt của ngành công nghiệp ô tô.

- Thiết bị y tế, điện tử: Trong lĩnh vực thiết bị y tế và điện tử, các linh kiện thường có kích thước nhỏ, yêu cầu độ tinh xảo và chính xác cực cao. Máy đột CNC có thể gia công các tấm kim loại siêu mỏng (dưới 0.5mm), tạo lỗ, khe, hình dạng phức tạp mà không gây biến dạng vật liệu. Đặc biệt, công nghệ này còn đáp ứng các tiêu chuẩn nghiêm ngặt về vệ sinh, an toàn sinh học, chống nhiễm khuẩn trong sản xuất thiết bị y tế. Đối với ngành điện tử, đột CNC giúp tạo ra các tấm che, khung, vỏ linh kiện với dung sai cực nhỏ, đảm bảo hiệu suất và độ bền của sản phẩm.

- Trang trí nội thất, kiến trúc: Gia công đột CNC mở ra không gian sáng tạo vô hạn cho các kiến trúc sư, nhà thiết kế nội thất. Máy đột có thể tạo ra các hoa văn nghệ thuật, lưới trang trí, vách ngăn CNC với đường nét sắc sảo, độc đáo, đáp ứng mọi ý tưởng thiết kế từ cổ điển đến hiện đại. Nhờ khả năng lập trình, mỗi sản phẩm có thể mang dấu ấn cá nhân hóa, đồng thời vẫn đảm bảo độ chính xác và chất lượng đồng đều trên từng chi tiết. Các vật liệu thường sử dụng gồm thép không gỉ, nhôm, đồng, giúp tăng độ bền và tính thẩm mỹ cho không gian sống, làm việc.

- Chế tạo máy móc, thiết bị công nghiệp: Trong sản xuất máy móc, thiết bị công nghiệp, đột CNC được ứng dụng để gia công các chi tiết máy, phụ kiện, linh kiện cơ khí với số lượng lớn. Máy đột CNC có thể xử lý nhiều loại vật liệu từ thép cacbon, thép không gỉ, nhôm đến các hợp kim đặc biệt, đáp ứng yêu cầu về độ cứng, độ bền và khả năng chịu tải. Quá trình tự động hóa giúp đảm bảo tiến độ sản xuất, giảm thiểu lỗi do thao tác thủ công, đồng thời tối ưu hóa chi phí sản xuất trên mỗi sản phẩm.

Ưu điểm vượt trội của gia công đột CNC

- Tốc độ sản xuất kinh hoàng: Máy đột CNC hiện đại có thể đạt tốc độ đột lên tới 600 – 1200 lần/phút, xử lý hàng nghìn chi tiết mỗi ngày. Điều này giúp rút ngắn đáng kể thời gian sản xuất, đáp ứng nhanh chóng các đơn hàng lớn, đặc biệt trong các ngành sản xuất hàng loạt như ô tô, điện tử, thiết bị công nghiệp. Ví dụ: Một dây chuyền đột CNC có thể hoàn thành 10.000 tấm vỏ máy trong vòng 24 giờ, trong khi phương pháp thủ công chỉ đạt 1/10 con số này.

- Độ chính xác tuyệt đối: Độ sai số vị trí của máy đột CNC chỉ ở mức ±0.05 mm, thậm chí thấp hơn với các dòng máy cao cấp. Nhờ hệ thống điều khiển số, mọi thao tác di chuyển, đột lỗ đều được kiểm soát chặt chẽ, đảm bảo từng sản phẩm đều đạt chuẩn kỹ thuật. Điều này đặc biệt quan trọng trong các ngành yêu cầu dung sai nghiêm ngặt như y tế, điện tử, hàng không.

- Linh hoạt trong thiết kế: Một trong những ưu điểm nổi bật của đột CNC là khả năng thay đổi thiết kế nhanh chóng. Chỉ cần cập nhật bản vẽ CAD/CAM và lập trình lại máy, doanh nghiệp có thể sản xuất các mẫu mã mới mà không cần đầu tư thêm khuôn mẫu, giảm thiểu chi phí và thời gian thử nghiệm. Điều này giúp các doanh nghiệp dễ dàng đáp ứng xu hướng thị trường, cá nhân hóa sản phẩm theo yêu cầu khách hàng.

- Tiết kiệm chi phí nhân công: Quá trình vận hành máy đột CNC hoàn toàn tự động, chỉ cần 1-2 kỹ thuật viên giám sát, lập trình và kiểm tra chất lượng. Điều này không chỉ giảm chi phí lao động mà còn hạn chế tối đa rủi ro do thao tác thủ công, nâng cao an toàn lao động và hiệu quả sản xuất.

- Chất lượng đồng đều: Mỗi sản phẩm được gia công theo cùng một chương trình điều khiển, loại bỏ hoàn toàn sự khác biệt do yếu tố con người. Đặc biệt, hệ thống kiểm soát chất lượng tích hợp trên máy giúp phát hiện và loại bỏ sản phẩm lỗi ngay trong quá trình sản xuất, đảm bảo tỷ lệ đạt chuẩn gần như tuyệt đối.

| Tiêu chí | Đột CNC | Phương pháp truyền thống |

|---|---|---|

| Độ chính xác | ±0.05 mm | ±0.5 mm |

| Tốc độ sản xuất | 1000 – 1200 chi tiết/giờ | 100 – 200 chi tiết/giờ |

| Khả năng tùy biến | Linh hoạt, thay đổi nhanh | Phụ thuộc vào khuôn mẫu |

| Chi phí nhân công | Thấp | Cao |

| Chất lượng sản phẩm | Đồng đều, ổn định | Dễ sai lệch, không đồng nhất |

- Khả năng tích hợp với các công nghệ khác: Máy đột CNC hiện đại có thể kết hợp với công nghệ cắt laser, plasma, bẻ góc tự động, tạo thành dây chuyền sản xuất khép kín, tối ưu hóa hiệu suất và chất lượng sản phẩm.

- Ứng dụng trong sản xuất thông minh (Smart Factory): Đột CNC dễ dàng tích hợp vào hệ thống quản lý sản xuất tự động (MES), kết nối IoT, giúp giám sát, điều khiển và tối ưu hóa quy trình sản xuất theo thời gian thực.

- Đáp ứng xu hướng cá nhân hóa sản phẩm: Nhờ khả năng lập trình linh hoạt, doanh nghiệp có thể sản xuất các lô hàng nhỏ, đa dạng mẫu mã mà vẫn đảm bảo hiệu quả kinh tế.

Những yếu tố quyết định chất lượng gia công đột CNC

Gia công đột CNC là một trong những công nghệ chế tạo kim loại tấm hiện đại, yêu cầu sự kết hợp chặt chẽ giữa máy móc, vật liệu và yếu tố con người để đảm bảo chất lượng sản phẩm cuối cùng. Để đạt hiệu quả tối ưu, các yếu tố sau đây đóng vai trò then chốt và cần được kiểm soát nghiêm ngặt trong suốt quá trình sản xuất:

- Chất lượng vật liệu đầu vào: Vật liệu sử dụng trong gia công đột CNC phải đáp ứng các tiêu chuẩn kỹ thuật về độ dày, độ cứng, độ đồng nhất và không chứa tạp chất. Sự đồng đều về thành phần hóa học và cơ tính giúp giảm thiểu nguy cơ biến dạng, nứt gãy hoặc xuất hiện các khuyết tật trên sản phẩm. Đặc biệt, với các vật liệu như thép không gỉ, nhôm, đồng, việc kiểm soát chất lượng đầu vào càng trở nên quan trọng để đảm bảo tuổi thọ khuôn đột và độ chính xác của chi tiết sau gia công.

- Độ sắc bén của khuôn đột: Khuôn đột là bộ phận trực tiếp tạo hình sản phẩm, do đó độ sắc bén của lưỡi cắt quyết định lớn đến chất lượng bề mặt, độ chính xác kích thước và khả năng hạn chế ba via, rách mép vật liệu. Khuôn cần được mài dũa, kiểm tra độ mòn định kỳ, sử dụng vật liệu chế tạo khuôn phù hợp (thép hợp kim, thép gió...) và áp dụng công nghệ xử lý bề mặt như phủ TiN, CrN để tăng độ bền, giảm ma sát. Việc sử dụng khuôn mòn hoặc không đạt chuẩn sẽ làm giảm tuổi thọ máy, tăng tỷ lệ phế phẩm và chi phí sản xuất.

- Chương trình điều khiển chính xác: Lập trình G-code cho máy đột CNC đòi hỏi sự tối ưu hóa về đường đi của dao, thứ tự thao tác, tốc độ di chuyển và lực tác động. Một chương trình điều khiển tốt sẽ giúp giảm thời gian chạy máy, hạn chế di chuyển không cần thiết, đồng thời đảm bảo an toàn cho cả máy móc và sản phẩm. Ngoài ra, việc tích hợp các thuật toán nhận diện va chạm, kiểm soát rung động và tự động điều chỉnh thông số theo từng loại vật liệu sẽ nâng cao hiệu suất và chất lượng gia công.

- Bảo trì máy móc định kỳ: Máy đột CNC là hệ thống cơ điện tử phức tạp, hoạt động với cường độ cao. Việc bảo trì, kiểm tra định kỳ các bộ phận như hệ thống thủy lực, động cơ servo, cảm biến vị trí, hệ thống làm mát và bôi trơn là điều kiện tiên quyết để duy trì hiệu suất ổn định. Lịch bảo dưỡng cần được xây dựng khoa học, có nhật ký theo dõi chi tiết, đồng thời sử dụng phụ tùng thay thế chính hãng để tránh rủi ro hỏng hóc đột ngột, giảm thiểu thời gian dừng máy và chi phí sửa chữa.

- Đội ngũ kỹ thuật viên chuyên nghiệp: Người vận hành máy đột CNC không chỉ cần thành thạo thao tác máy mà còn phải hiểu sâu về quy trình công nghệ, khả năng đọc bản vẽ kỹ thuật, nhận biết và xử lý sự cố nhanh chóng. Đội ngũ kỹ thuật viên cần được đào tạo bài bản, cập nhật kiến thức về các dòng máy mới, phần mềm lập trình và tiêu chuẩn kiểm soát chất lượng. Sự chủ động trong việc phát hiện bất thường, đề xuất cải tiến quy trình sẽ góp phần nâng cao hiệu quả sản xuất và giảm thiểu rủi ro.

Những lưu ý khi lựa chọn dịch vụ gia công đột CNC

- Kiểm tra năng lực máy móc: Đơn vị cung cấp dịch vụ cần sở hữu hệ thống máy đột CNC hiện đại, đa dạng về chủng loại (máy đột cơ, máy đột thủy lực, máy đột servo điện), đáp ứng các thông số kỹ thuật như lực đột, kích thước bàn làm việc, độ dày vật liệu tối đa, tốc độ đột và khả năng tích hợp tự động hóa. Việc kiểm tra thực tế máy móc, tham khảo các dự án đã thực hiện sẽ giúp đánh giá chính xác năng lực sản xuất của đối tác.

- Đánh giá kinh nghiệm và uy tín: Kinh nghiệm thực tế trong lĩnh vực gia công đột CNC là yếu tố quan trọng để đảm bảo chất lượng và tiến độ dự án. Đơn vị có nhiều năm hoạt động thường sở hữu đội ngũ kỹ thuật viên lành nghề, quy trình sản xuất tối ưu và khả năng xử lý các yêu cầu phức tạp. Uy tín của nhà cung cấp còn thể hiện qua phản hồi tích cực từ khách hàng, các chứng nhận chất lượng (ISO 9001, ISO 14001...), cũng như danh mục các dự án lớn đã thực hiện.

- Cam kết chất lượng và tiến độ: Một đơn vị chuyên nghiệp cần có quy trình kiểm soát chất lượng nghiêm ngặt ở từng công đoạn, từ kiểm tra vật liệu đầu vào, giám sát quá trình gia công đến kiểm tra thành phẩm. Các tiêu chí đánh giá như độ chính xác kích thước, độ nhẵn bề mặt, tỷ lệ phế phẩm phải được công khai minh bạch. Ngoài ra, cam kết giao hàng đúng tiến độ, có phương án dự phòng khi phát sinh sự cố là yếu tố then chốt để đảm bảo chuỗi cung ứng không bị gián đoạn.

- Hỗ trợ tư vấn kỹ thuật: Đội ngũ kỹ sư của nhà cung cấp dịch vụ cần sẵn sàng tư vấn, đề xuất các giải pháp tối ưu hóa thiết kế sản phẩm, lựa chọn vật liệu phù hợp, cải tiến quy trình gia công nhằm giảm chi phí và nâng cao hiệu quả sản xuất. Sự hỗ trợ này không chỉ giúp khách hàng tiết kiệm thời gian, chi phí mà còn đảm bảo sản phẩm đạt tiêu chuẩn kỹ thuật cao nhất. Ngoài ra, việc cập nhật các công nghệ mới, xu hướng thiết kế hiện đại cũng là điểm cộng lớn khi lựa chọn đối tác gia công đột CNC.

tối thiểu 15.000.000đ